Rencana Strategis Manajemen Rantai Pasokan: Mencapai Keselarasan Strategis dan Keunggulan

1.0 Pendahuluan: Visi Strategis untuk Rantai Pasokan Unggul

Keunggulan kompetitif di era ini tidak lagi dimenangkan melalui produk semata, melainkan melalui superioritas rantai pasokan. Dokumen ini bukan sekadar rencana, melainkan cetak biru untuk mentransformasi rantai pasokan kita dari pusat biaya menjadi mesin pertumbuhan laba yang strategis dan berkelanjutan. Tujuannya adalah untuk membangun sebuah rantai pasokan yang tidak hanya efisien dan responsif, tetapi juga selaras secara integral dengan strategi bisnis perusahaan, menjadikannya sebuah senjata kompetitif yang tidak dapat ditiru.

Definisi dan Tujuan Inti SCM

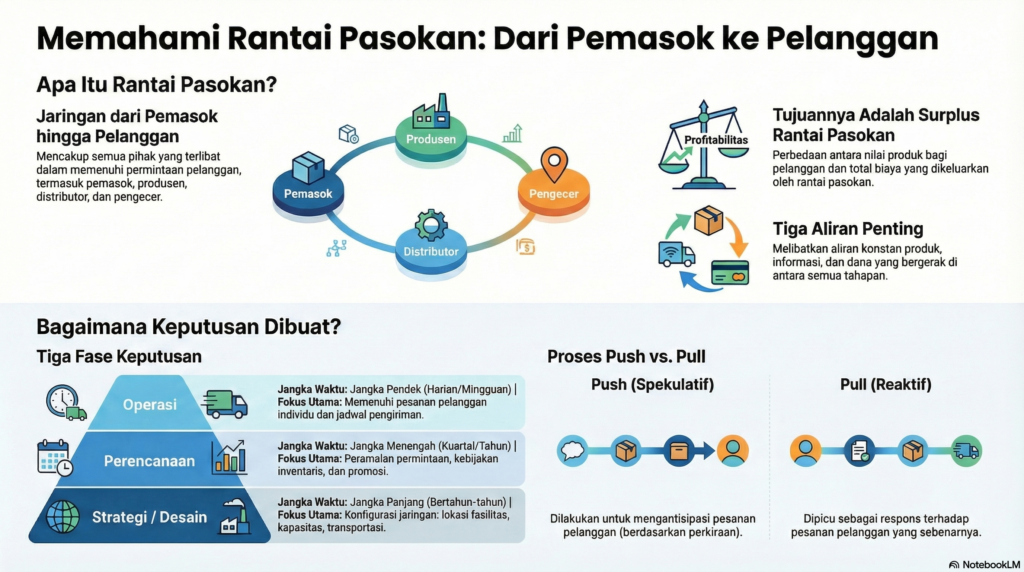

Mengintegrasikan perspektif dari para pemimpin pemikiran seperti Council of Supply Chain Management Professionals (CSCMP), APICS, dan Martin Christopher, kita mendefinisikan Manajemen Rantai Pasokan (SCM) sebagai perencanaan, implementasi, dan pengendalian semua aktivitas yang terlibat dalam pengadaan, konversi, dan logistik. Ini mencakup jaringan organisasi terintegrasi—mulai dari pemasok bahan baku hingga konsumen akhir—yang dihubungkan oleh aliran produk, informasi, dan dana untuk menciptakan nilai bersih dan membangun infrastruktur yang kompetitif.

Tujuan fundamental dari setiap rantai pasokan adalah untuk memaksimalkan nilai keseluruhan yang dihasilkan, yang dikenal sebagai surplus rantai pasokan (supply chain surplus). Konsep ini adalah metrik keberhasilan yang sesungguhnya, yang dihitung sebagai:

Surplus Rantai Pasokan = Nilai Pelanggan – Biaya Rantai Pasokan

Fokus kita adalah pada pertumbuhan “kue” ekonomi secara keseluruhan yang dibagikan oleh semua mitra, bukan pada keuntungan yang dioptimalkan oleh satu tahap secara individual. Keberhasilan diukur dari seberapa besar nilai total yang dapat kita ciptakan untuk pelanggan akhir dengan biaya serendah mungkin di seluruh jaringan.

Untuk mencapai tujuan fundamental ini, fondasi strategi kita harus dibangun di atas prinsip keselarasan strategis, yang akan menjadi fokus pembahasan di bagian selanjutnya.

2.0 Filosofi Inti: Mencapai Keselarasan Strategis (Strategic Fit)

Keselarasan strategis (strategic fit) adalah landasan dari semua keputusan rantai pasokan yang efektif. Ini adalah proses untuk memastikan bahwa kapabilitas rantai pasokan yang kita rancang secara konsisten mendukung dan selaras dengan strategi kompetitif perusahaan. Rantai pasokan tidak dapat dirancang dalam ruang hampa; ia harus secara spesifik disesuaikan untuk memenuhi kebutuhan segmen pelanggan yang dituju sambil memperkuat posisi kompetitif kita di pasar. Ketidakselarasan antara strategi ini akan mengakibatkan inefisiensi, hilangnya penjualan, dan terkikisnya profitabilitas.

Analisis Penyelarasan Strategi: Produk Fungsional vs. Inovatif

Jenis produk yang ditawarkan perusahaan secara langsung menentukan jenis rantai pasokan yang dibutuhkan. Produk dapat diklasifikasikan secara luas ke dalam dua kategori: fungsional dan inovatif, di mana masing-masing menuntut pendekatan yang sangat berbeda.

| Atribut | Produk Fungsional (Contoh: Sup Campbell) | Produk Inovatif (Contoh: Pakaian Fashion/Zara) |

| Ketidakpastian Permintaan | Rendah (Kesalahan peramalan rendah, sekitar 10%) | Tinggi (Kesalahan peramalan sangat tinggi, 40%-100%) |

| Siklus Hidup Produk | Panjang (lebih dari 2 tahun) | Pendek (beberapa bulan) |

| Risiko Keusangan | Rendah | Tinggi (Memerlukan diskon besar di akhir musim) |

| Margin Keuntungan | Rendah (sekitar 5%-20%) | Tinggi (sekitar 20%-60%) |

Analisis di atas menunjukkan bahwa produk fungsional dengan permintaan yang dapat diprediksi memerlukan rantai pasokan yang berfokus pada efisiensi fisik (sering disebut Lean). Tujuannya adalah untuk meminimalkan biaya total—termasuk produksi, transportasi, dan penyimpanan—dengan menghilangkan pemborosan. Sebaliknya, produk inovatif dengan permintaan yang tidak dapat diprediksi memerlukan rantai pasokan yang berfokus pada responsivitas pasar (sering disebut Agile). Prioritas utamanya adalah kecepatan dan fleksibilitas untuk bereaksi cepat terhadap permintaan aktual, meminimalkan kehabisan stok dan keusangan produk.

Kerangka Aksi untuk Keselarasan

Untuk mencapai dan memelihara strategic fit, kita harus secara sistematis mengikuti tiga langkah kunci berikut:

1. Memahami Pelanggan: Menganalisis secara mendalam kebutuhan dan tingkat ketidakpastian permintaan untuk setiap segmen pelanggan yang dilayani, termasuk waktu respons yang diinginkan dan tingkat ketersediaan produk.

2. Memahami Kapabilitas Rantai Pasokan: Mengevaluasi kekuatan dan kelemahan rantai pasokan saat ini di sepanjang spektrum efisiensi-responsivitas dengan memetakan kapabilitas internal dan mitra eksternal.

3. Mencapai Keselarasan: Kita harus merancang ulang struktur dan proses rantai pasokan untuk menjembatani kesenjangan antara kebutuhan pelanggan dan kapabilitas yang ada, memastikan setiap keputusan strategis mendukung keseimbangan efisiensi dan responsivitas yang diinginkan.

Setelah memahami pentingnya keselarasan strategis, langkah berikutnya adalah mengidentifikasi tuas manajerial spesifik yang akan kita gunakan untuk membentuk kapabilitas rantai pasokan, yaitu para pendorong kinerja.

3.0 Kerangka Kerja Strategis: Pendorong Kinerja dan Trade-Off

Untuk menerjemahkan strategi menjadi hasil yang nyata, manajemen harus secara aktif mengelola enam pendorong (drivers) kinerja rantai pasokan. Setiap pendorong ini menawarkan sebuah trade-off fundamental yang harus kita kalibrasi secara sadar. Keputusan kita bukanlah tentang memilih efisiensi (biaya rendah) atau responsivitas (kecepatan), melainkan tentang merancang kombinasi yang tepat dari keduanya untuk mewujudkan keselarasan strategis kita.

Untuk menerjemahkan strategi menjadi hasil nyata, kita mengelola enam pendorong kinerja1. Setiap keputusan melibatkan trade-off fundamental antara efisiensi (biaya rendah) dan responsivitas (kecepatan)2.

| Pendorong Kinerja | Fokus Efisiensi (Lean) 📉 | Fokus Responsivitas (Agile) ⚡ |

| Inventaris 📦 | Meminimalkan stok 3 | Stok pengaman tinggi 4 |

| Transportasi 🚛 | Moda murah/lambat (Laut) 5 | Moda cepat (Udara) 6 |

| Fasilitas 🏭 | Sentralisasi (Skala ekonomi) 7 | Desentralisasi (Dekat pelanggan) 8 |

| Informasi 💻 | Reduksi biaya koordinasi 9 | Berbagi data real-time 10 |

| Sumber 🤝 | Harga terendah 11 | Fleksibilitas & kecepatan 12 |

| Penetapan Harga 💰 | Harga rendah stabil 13 | Harga diferensial 14 |

3.1 Inventaris (Inventory)

Inventaris mencakup semua bahan baku, barang dalam proses, dan barang jadi yang ada untuk menyeimbangkan penawaran dan permintaan. Kita harus mengelola tiga jenis utama inventaris:

• Inventaris Siklus (Cycle Inventory): Jumlah rata-rata inventaris yang dibutuhkan untuk memenuhi permintaan di antara pengiriman.

• Inventaris Pengaman (Safety Inventory): Diadakan untuk mengantisipasi permintaan yang melebihi perkiraan.

• Inventaris Musiman (Seasonal Inventory): Dibangun untuk mengantisipasi variabilitas permintaan yang dapat diprediksi. Tingkat inventaris yang lebih tinggi meningkatkan responsivitas, tetapi secara signifikan menaikkan biaya penyimpanan. Keputusan kita adalah menentukan tingkat optimal yang menyeimbangkan ketersediaan dengan biaya.

3.2 Transportasi (Transportation)

Transportasi menggerakkan produk antar tahap. Pilihan kita bukanlah antara moda transportasi yang ‘baik’ atau ‘buruk’, melainkan sebuah keputusan strategis yang sadar untuk mengkalibrasi keseimbangan antara biaya dan kecepatan layanan sesuai dengan janji nilai yang kita berikan kepada pelanggan. Moda cepat seperti angkutan udara sangat responsif tetapi mahal; moda lambat seperti angkutan laut jauh lebih efisien tetapi mengorbankan kecepatan.

3.3 Fasilitas (Facilities)

Fasilitas adalah lokasi fisik tempat produk diproduksi, disimpan, atau dirakit. Pilihan strategis ada di antara sentralisasi (sedikit fasilitas besar) untuk skala ekonomi dan efisiensi, atau desentralisasi (banyak fasilitas kecil yang lebih dekat dengan pelanggan) untuk responsivitas yang lebih tinggi dengan biaya fasilitas dan inventaris yang lebih tinggi.

3.4 Informasi (Information)

Informasi adalah pendorong terbesar yang menghubungkan semua pendorong lainnya. Investasi yang tepat dalam infrastruktur informasi memungkinkan kita untuk meningkatkan efisiensi dan responsivitas secara bersamaan. Dengan berbagi data permintaan yang akurat dan tepat waktu di seluruh rantai pasokan, seperti yang dilakukan Dell dengan pemasoknya, kita dapat mengurangi ketidakpastian, memangkas kebutuhan inventaris pengaman, dan merespons perubahan pasar dengan lebih cepat.

3.5 Sumber (Sourcing)

Sumber melibatkan keputusan strategis tentang aktivitas mana yang akan dilakukan secara internal (in-house) dan mana yang akan dialihdayakan (outsource). Pilihan pemasok secara langsung memengaruhi biaya, kualitas, dan ketersediaan. Keputusan kita harus didasarkan pada apakah tujuan utamanya adalah mengurangi biaya melalui pemasok yang efisien atau meningkatkan responsivitas melalui mitra yang fleksibel.

3.6 Penetapan Harga (Pricing)

Penetapan harga adalah tuas strategis untuk membentuk permintaan. Kita dapat menggunakan harga yang lebih rendah selama periode sepi untuk meningkatkan utilisasi aset (efisiensi) atau harga diferensial (harga lebih tinggi untuk pengiriman lebih cepat) untuk menyegmentasikan pelanggan berdasarkan kebutuhan responsivitas mereka.

Pemahaman mendalam tentang bagaimana mengkalibrasi pendorong-pendorong ini dan trade-off yang melekat di dalamnya menjadi dasar untuk merancang model operasional yang konkret, seperti yang akan dijelaskan pada bagian selanjutnya.

Tabel Trade-Off Pendorong Kinerja Rantai Pasokan ⚙️

| Pendorong Kinerja | Fokus Efisiensi (Lean) 📉 | Fokus Responsivitas (Agile) ⚡ |

| Inventaris 📦 | Meminimalkan stok untuk mengurangi biaya penyimpanan3. | Menyediakan stok pengaman tinggi untuk ketersediaan produk4444. |

| Transportasi 🚛 | Menggunakan moda murah dan lambat seperti kapal laut5. | Menggunakan moda cepat dan mahal seperti angkutan udara6. |

| Fasilitas 🏭 | Sentralisasi: Sedikit fasilitas besar untuk skala ekonomi7. | Desentralisasi: Banyak fasilitas kecil yang dekat dengan pelanggan8. |

| Informasi 💻 | Fokus pada pengurangan biaya koordinasi internal9. | Fokus pada berbagi data real-time untuk reaksi pasar cepat10. |

| Sumber 🤝 | Memilih pemasok berdasarkan harga terendah11. | Memilih pemasok berdasarkan fleksibilitas dan kecepatan12. |

| Penetapan Harga 💰 | Harga rendah yang stabil untuk memaksimalkan utilisasi aset13. | Harga diferensial (lebih mahal untuk layanan lebih cepat)14. |

Tidak ada pilihan yang benar-benar “salah”. Keputusan kita sepenuhnya bergantung pada apakah produk kita bersifat fungsional yang mengejar efisiensi, atau inovatif yang mengejar responsivitas. Sebagai contoh di Indonesia, perusahaan distribusi sering kali harus memilih antara mengirim barang via jalur darat yang lebih murah namun lambat (Efisiensi) atau menggunakan pesawat kargo untuk mencapai wilayah pelosok dengan cepat (Responsivitas).

3.7 Manajemen Risiko dan Resiliensi (Ketahanan)

Resiliensi adalah kemampuan rantai pasokan untuk mengantisipasi, merespons, dan pulih dari gangguan (seperti bencana alam, krisis geopolitik, atau kegagalan pemasok) dengan dampak minimal pada tingkat layanan pelanggan. Strategi ini memastikan bahwa “keselarasan strategis” tetap terjaga bahkan dalam kondisi krisis. 🌊

Contoh Aplikasi Strategis

- Global (Toyota): Setelah tsunami 2011, Toyota mengembangkan sistem database “Rescue” untuk memetakan ribuan pemasok hingga tingkat terdalam. Hal ini memungkinkan mereka mendeteksi risiko pada komponen kecil sekalipun dan menyiapkan cadangan sebelum gangguan meluas. 🚗

- Indonesia (Sektor FMCG): Perusahaan seperti Unilever atau Indofood di Indonesia menerapkan strategi Multi-Sourcing dan Regional Hubs. Dengan geografis Indonesia yang luas, mereka membagi stok di berbagai pulau untuk memastikan ketersediaan produk tetap terjaga meski terjadi kendala logistik di satu wilayah akibat cuaca atau bencana. 📦

Resiliensi adalah kemampuan mengantisipasi dan pulih dari gangguan dengan dampak minimal pada layanan. Ini memastikan strategic fit tetap terjaga dalam krisis.

- Aksi Strategis: Pemetaan pemasok hingga tingkat terdalam (seperti sistem Toyota) dan strategi multi-sourcing untuk wilayah geografis luas seperti Indonesia.

4.0 Model Operasional: Merancang Aliran Proses Push/Pull

Rancangan model operasional menentukan bagaimana proses dalam rantai pasokan dieksekusi. Terdapat dua filosofi utama yang mendasari eksekusi ini: proses Push (spekulatif, dieksekusi untuk mengantisipasi pesanan pelanggan) dan proses Pull (reaktif, dieksekusi hanya sebagai respons terhadap pesanan pelanggan). Titik di mana rantai pasokan beralih dari push ke pull—batas push/pull—adalah salah satu keputusan desain strategis kita yang paling krusial.

Lingkup strategik mengacu pada fungsi-fungsi dan tahapan dalam rantai pasokan yang berkolaborasi untuk mencapai tujuan bersama. Untuk mencapai “Keselarasan Strategik” yang kita bahas di Bab 2, perusahaan harus memperluas pandangannya dari sekadar efisiensi lokal menuju nilai total rantai pasokan. 📈

Tahapan Evolusi Lingkup Strategik 📊

| Tahapan | Nama Lingkup | Fokus Utama 🎯 | Dampak pada Rantai Pasokan ⚙️ |

| Tahap 1 | Intra-operasi | Optimasi satu tugas atau aset (misal: utilisasi truk). | Sering kali menyebabkan penumpukan stok di gudang. |

| Tahap 2 | Intra-fungsi | Optimasi seluruh departemen (misal: meminimalkan total biaya logistik). | Mengabaikan dampak pada biaya produksi atau penjualan. |

| Tahap 3 | Inter-fungsi | Penyeimbangan tujuan lintas departemen internal (Produksi, Pemasaran, Keuangan). | Memaksimalkan profit perusahaan, namun masih mengabaikan mitra. |

| Tahap 4 | Inter-perusahaan | Kolaborasi total dengan pemasok dan pelanggan. | Memaksimalkan Surplus Rantai Pasokan secara keseluruhan. |

Integrasi Strategik: Kasus dan Aplikasi 🌍

- Aplikasi Global (Cisco Systems): Cisco tidak hanya mengoptimalkan internalnya, tetapi telah mencapai Lingkup Inter-perusahaan. Mereka berbagi data permintaan secara real-time dengan pemasok komponen. Hasilnya, saat permintaan turun, seluruh jaringan melambat secara serempak, menghindari penumpukan stok yang sia-sia. 📡

- Aplikasi Indonesia (Agribisnis): Beberapa perusahaan kelapa sawit atau tebu di Indonesia mulai bergeser ke arah Lingkup Inter-perusahaan dengan memberikan bantuan teknologi dan data kepada petani plasma. Dengan memastikan kualitas dari petani (pemasok), pabrik mendapatkan bahan baku yang lebih stabil, yang pada akhirnya meningkatkan keuntungan kedua belah pihak. 🚜

Studi Kasus Model Pull dan Postponement: Dell

Dell merevolusi industri PC dengan implementasi murni strategi pull melalui model penjualan langsung (direct-sales) dan rakit-sesuai-pesanan (build-to-order).

• Model Proses: Komponen diproduksi berdasarkan peramalan (proses push), tetapi perakitan PC akhir tidak dimulai sampai pesanan pelanggan diterima (proses pull). Konsep ini dikenal sebagai penundaan (postponement), di mana diferensiasi produk ditunda sedekat mungkin dengan titik permintaan akhir.

• Keunggulan Kompetitif: Model ini memberikan tiga keunggulan strategis yang signifikan:

1. Kecocokan Penawaran-Permintaan: Merakit sesuai pesanan memungkinkan Dell mencocokkan penawaran dengan permintaan secara presisi.

2. Minimalisasi Risiko Keusangan: Dalam industri teknologi yang bergerak cepat, tingkat inventaris yang sangat rendah secara drastis mengurangi risiko keusangan.

3. Modal Kerja Negatif: Dell mengumpulkan pembayaran dari pelanggan sebelum membayar pemasoknya, menciptakan arus kas yang unggul.

Studi Kasus Model Responsif Cepat: Zara

Zara, peritel fashion global, menerapkan prinsip-prinsip pull dalam industri yang terkenal dengan ketidakpastiannya yang tinggi.

• Model Proses: Zara memproduksi pakaian dalam batch kecil, menggunakan data penjualan toko real-time untuk menginformasikan desain baru dengan cepat. Sebagian besar manufakturnya berlokasi di Eropa untuk memungkinkan waktu penyelesaian yang cepat, dan toko-toko diisi ulang beberapa kali seminggu.

• Keunggulan Kompetitif: Model ini memungkinkan Zara merespons tren mode dengan cepat, mengurangi kebutuhan akan diskon besar di akhir musim. Meskipun biaya produksinya mungkin lebih tinggi, kemampuannya menjual lebih banyak produk dengan harga penuh menghasilkan profitabilitas yang superior.

(Catatan untuk Kontekstualisasi Indonesia: Para eksekutif dapat mempertimbangkan bagaimana model responsif Zara dapat diadopsi oleh merek fashion atau ritel lokal di Indonesia untuk bersaing dalam pasar yang dinamis. Fokus pada kecepatan desain dan produksi batch kecil dapat menjadi pembeda yang kuat.)

Keberhasilan model ini (seperti Dell atau Zara) bergantung pada Perluasan Lingkup Strategik19. Kita harus bergeser dari optimasi fungsi tunggal menuju kolaborasi lintas perusahaan untuk memaksimalkan surplus rantai pasokan20.

| Tahapan Lingkup | Fokus Utama 🎯 | Dampak ⚙️ |

| Intra-fungsi | Departemen tunggal 21 | Mengabaikan dampak biaya lain. |

| Inter-fungsi | Lintas departemen internal 22 | Maksimalkan profit perusahaan. |

| Inter-perusahaan | Kolaborasi dengan mitra 23 | Maksimalkan surplus total jaringan. |

Siklus Proses Operasional (Cycle View)

Untuk eksekusi operasional, kerangka kerja Cycle View adalah alat yang sangat penting untuk mendefinisikan kepemilikan proses dan serah terima di antarmuka organisasi utama, sehingga mencegah kesenjangan operasional. Kerangka ini memecah rantai pasokan menjadi serangkaian siklus proses (Siklus Pesanan Pelanggan, Siklus Pengisian Ulang, Siklus Manufaktur, dan Siklus Pengadaan) yang terjadi di antara tahap-tahap yang berurutan, dengan jelas menentukan peran dan tanggung jawab setiap anggota rantai pasokan.

Keberhasilan model operasional seperti yang diterapkan oleh Dell dan Zara hanya mungkin terjadi karena integrasi strategis yang melampaui batas-batas perusahaan, sebuah konsep yang akan kita bahas selanjutnya.

5.0 Perluasan Lingkup Strategis untuk Integrasi Nilai

Struktur rantai pasokan yang optimal sekalipun akan gagal jika dieksekusi dalam silo-silo fungsional. Oleh karena itu, langkah selanjutnya adalah memperluas lingkup keselarasan strategis kita untuk mengintegrasikan setiap entitas dalam rantai nilai. Surplus rantai pasokan yang maksimal hanya dapat dicapai ketika optimasi melampaui batas internal dan mencakup seluruh jaringan mitra.

Model operasional menentukan eksekusi proses melalui batas Push/Pull151515.

| Kategori | Sifat | Deskripsi |

| Proses Push | Spekulatif 🔮 | Berdasarkan ramalan permintaan 16 |

| Batas Push/Pull | Strategis 📍 | Titik transisi ke pesanan nyata 17 |

| Proses Pull | Reaktif ⚡ | Respons terhadap pesanan pelanggan 18 |

Evolusi Lingkup Strategis

Perusahaan berevolusi melalui lima tingkat lingkup strategis, dengan setiap tingkat menawarkan potensi kinerja yang lebih tinggi:

1. Lingkup Intra-operasi: Tingkat paling tidak efisien, di mana setiap fungsi mengoptimalkan kinerjanya sendiri secara terpisah.

2. Lingkup Intra-fungsi: Tujuan di seluruh fungsi yang sama diselaraskan (misalnya, semua aktivitas distribusi dikoordinasikan).

3. Lingkup Inter-fungsi: Semua fungsi di dalam perusahaan (Pemasaran, Produksi, Distribusi) dikoordinasikan di bawah satu strategi terpadu untuk memaksimalkan profitabilitas perusahaan.

4. Lingkup Inter-perusahaan: Lingkup keselarasan strategis diperluas untuk mencakup pemasok dan pelanggan, menyelaraskan operasi untuk memaksimalkan total surplus rantai pasokan.

5. Lingkup Inter-fungsi yang Fleksibel: Tingkat tertinggi, di mana perusahaan berkolaborasi dan beradaptasi secara dinamis di seluruh jaringan mitra saat kondisi pasar berubah.

Kerangka Kerja Proses Makro

Untuk mengelola integrasi yang kompleks ini, operasi rantai pasokan harus dilihat melalui tiga proses makro yang saling berhubungan:

1. Manajemen Hubungan Pelanggan (CRM – Customer Relationship Management): Semua proses pada antarmuka dengan pelanggan, termasuk pemasaran, penjualan, dan manajemen pesanan.

2. Manajemen Rantai Pasokan Internal (ISCM – Internal Supply Chain Management): Semua proses internal yang diperlukan untuk merencanakan dan memenuhi permintaan.

3. Manajemen Hubungan Pemasok (SRM – Supplier Relationship Management): Semua proses pada antarmuka dengan pemasok, termasuk sumber, negosiasi, dan kolaborasi.

Integrasi yang mulus di antara CRM, ISCM, dan SRM sangat penting. Tanpa itu, terjadi ketidakselarasan yang merugikan. Sebagai contoh, tidak jarang bagian pemasaran dan manufaktur memiliki dua ramalan yang berbeda saat membuat rencana mereka. Kurangnya integrasi ini merusak kemampuan rantai pasokan untuk mencocokkan penawaran dan permintaan secara efektif, yang mengarah pada biaya yang lebih tinggi dan pelanggan yang tidak puas.

Adopsi lingkup strategis yang diperluas dan integrasi proses makro ini memerlukan rencana implementasi yang jelas dan bertahap.

6.0 Peta Jalan Implementasi dan Inisiatif Utama

Bagian ini mengubah konsep strategis yang telah dibahas menjadi peta jalan yang dapat ditindaklanjuti. Peta jalan ini distrukturkan berdasarkan tiga fase keputusan manajemen rantai pasokan—strategi, perencanaan, dan operasi—untuk memastikan bahwa inisiatif jangka pendek selaras dengan visi jangka panjang.

6.1 Fase Strategi/Desain (Jangka Panjang: 2-5 Tahun)

Inisiatif pada fase ini menetapkan struktur dasar dan kapabilitas rantai pasokan untuk beberapa tahun ke depan.

• Inisiatif 1: Desain Ulang Jaringan Distribusi Global.

◦ Deskripsi: Melakukan evaluasi komprehensif terhadap lokasi, kapasitas, dan peran fasilitas produksi serta gudang untuk menyeimbangkan efisiensi biaya dengan fleksibilitas.

◦ Contoh Aksi: Mengadopsi strategi “global complementation” seperti Toyota, di mana pabrik dirancang untuk melayani pasar lokal tetapi juga memiliki fleksibilitas untuk mengekspor ke pasar lain yang kuat.

• Inisiatif 2: Kemitraan Strategis dan Keputusan Alih Daya (Outsourcing).

◦ Deskripsi: Menganalisis proses mana yang merupakan kompetensi inti dan mana yang dapat dialihdayakan ke mitra spesialis untuk meningkatkan efisiensi, mengakses keahlian, dan mendorong inovasi.

◦ Contoh Aksi: Menentukan kriteria pemilihan pemasok strategis yang berfokus pada biaya, kapabilitas responsivitas, dan kolaborasi.

6.2 Fase Perencanaan (Jangka Menengah: Kuartalan/Tahunan)

Inisiatif pada fase ini bertujuan untuk mengoptimalkan kinerja dalam batasan desain strategis yang ada.

• Inisiatif 1: Implementasi Perencanaan Penjualan dan Operasi (S&OP) Terintegrasi.

◦ Deskripsi: Mengembangkan proses peramalan kolaboratif yang menyatukan data dari CRM, ISCM, dan SRM.

◦ Contoh Aksi: Membuat satu ramalan permintaan yang disepakati bersama yang menjadi dasar untuk semua keputusan perencanaan pasokan, produksi, dan inventaris.

• Inisiatif 2: Optimalisasi Kebijakan Inventaris.

◦ Deskripsi: Menentukan tingkat inventaris pengaman dan siklus yang tepat untuk setiap kategori produk berdasarkan karakteristik permintaan dan tujuan tingkat layanan.

◦ Contoh Aksi: Menggunakan analisis data untuk mengklasifikasikan produk dan menetapkan kebijakan inventaris yang berbeda untuk item yang bergerak cepat vs. lambat.

6.3 Fase Operasi (Jangka Pendek: Mingguan/Harian)

Inisiatif pada fase ini berfokus pada eksekusi pesanan pelanggan seefisien mungkin.

• Inisiatif 1: Peningkatan Proses Pemenuhan Pesanan.

◦ Deskripsi: Mengoptimalkan alokasi pesanan ke inventaris atau produksi secara dinamis, menetapkan tanggal pengiriman yang akurat, dan menjadwalkan pengiriman yang efisien.

◦ Contoh Aksi: Menerapkan sistem manajemen pesanan yang dapat mengalokasikan pesanan ke lokasi pemenuhan yang paling optimal untuk meminimalkan biaya dan waktu tunggu.

• Inisiatif 2: Otomatisasi Aliran Informasi Operasional.

◦ Deskripsi: Memanfaatkan teknologi untuk memastikan aliran data pesanan, pengiriman, dan pembayaran secara real-time dan akurat antara semua tahap rantai pasokan.

◦ Contoh Aksi: Mengimplementasikan pertukaran data elektronik (EDI) atau portal pemasok untuk mempercepat komunikasi dan mengurangi kesalahan.

Penutup Strategis

Kerangka kerja dan inisiatif yang diuraikan dalam dokumen ini adalah jalur kita menuju keunggulan. Eksekusi yang disiplin atas peta jalan ini bukan lagi pilihan, melainkan sebuah keharusan strategis. Keberhasilan kita diukur dari kemampuan untuk membangun rantai pasokan yang tidak hanya efisien dan responsif, tetapi juga menjadi benteng kompetitif yang tidak dapat ditiru oleh pesaing.

Cavinato, J. L. (2002). What’s Your Supply Chain Type? Supply Chain Management Review, (Mei-Juni), 60–66.

Chopra, S. (1995). Seven Eleven Japan. I.L. Kellogg School of Management, Northwestern University.

Chopra, S. (2019). Supply Chain Management: Strategy, planning, and operation (7th ed.). Pearson.

Chopra, S., & Meindl, P. (2016). Supply Chain Management: Strategy, Planning, Operation (6th ed.). Pearson.

Chopra, S., Meindl, P., & Kalra, D. V. (2013). Supply Chain Management: Strategy, Planning, and Operation (5th ed.). Dorling Kindersley (India) Pvt. Ltd.

Fisher, M. L. (1997). What Is the Right Supply Chain for Your Product? Harvard Business Review, (Maret-April), 83–93.

Fuller, J. B., O’Conner, J., & Rawlinson, R. (1993). Tailored Logistics: The Next Advantage. Harvard Business Review, (Mei-Juni), 87–98.

Kopczak, L. R., & Johnson, M. E. (2003). The Supply Chain Management Effect. Sloan Management Review, (Musim Semi), 27–34.

Lambert, D. M. (2004). The Eight Essential Supply Chain Management Processes. Supply Chain Management Review, (September), 18–26.

Lee, H. L. (2002). Aligning Supply Chain Strategies with Product Uncertainties. California Management Review, (Musim Semi), 105–119.

Magretta, J. (1998a). Fast, Global, and Entrepreneurial: Supply Chain Management, Hong Kong Style. Harvard Business Review, (September-Oktober), 102–114.

Magretta, J. (1998b). The Power of Virtual Integration: An Interview with Dell Computer’s Michael Dell. Harvard Business Review, (Maret-April), 72–84.

Mentzer, J. T. (n.d.). Supply Chain Management. Response Books.

Quinn, F. J. (1999). Reengineering the Supply Chain: An Interview with Michael Hammer. Supply Chain Management Review, (Musim Semi), 20–26.

Robeson, J. F., & Copacino, W. C. (Eds.). (1994). The Logistics Handbook. Free Press.

Shapiro, R. D. (1984). Get Leverage from Logistics. Harvard Business Review, (Mei-Juni), 119–127.

Slone, R. E. (2004). Leading a Supply Chain Turnaround. Harvard Business Review, (Oktober), 114–121.